Von Georg Schöpf, x-technik, Beitrag ursprünglich veröffentlicht auf www.additive-fertigung.com.

Seit 2016 fertigt man bei der Fuchshofer Advanced Manufacturing – FAM GmbH, einer Tochterfirma der Fuchshofer Präzisionstechnik GmbH im südsteirischen Eibiswald (A), mittels LPBF-Verfahren Metallbauteile. Um der Anforderung nach immer größeren Teilen und höheren Stückzahlen gerecht werden zu können, setzt man auf eine neue EP-M650 von Eplus3D, die im Mai dieses Jahres in Betrieb geht.

Seit 2016 fertigt man bei der Fuchshofer Advanced Manufacturing – FAM GmbH, einer Tochterfirma der Fuchshofer Präzisionstechnik GmbH im südsteirischen Eibiswald (A), mittels LPBF-Verfahren Metallbauteile. Um der Anforderung nach immer größeren Teilen und höheren Stückzahlen gerecht werden zu können, setzt man auf eine neue EP-M650 von Eplus3D, die im Mai dieses Jahres in Betrieb geht.

Als Hannes Fuchshofer vor 30 Jahren am elterlichen Bauernhof in Eibiswald seinen Präzisionszerspanungsbetrieb gegründet hat, war wohl noch nicht absehbar, dass er eines Tages eine der größten LPBF-Anlagen Europas in seinem Betrieb stehen haben wird. „Zu der Zeit wurde das Laserstrahlschmelzen von Metallen gerade erst erfunden und CNC-Programme wurden noch mühsam per Hand programmiert. Für mich als technikbegeistertem Zerspaner war aber klar, dass ich immer mit der modernsten Technik arbeiten möchte“, erinnert sich Hannes Fuchshofer. Im Laufe der Jahre ist sein Betrieb stetig gewachsen und beheimatet mittlerweile 58 hochmoderne CNC-Bearbeitungszentren. Neben CNC-Fräsbearbeitung und CNC-Drehen bietet die Fuchshofer Präzisionstechnik GmbH seit 2005 auch die Ultraschallbearbeitung von sensiblen Materialien wie zum Beispiel technische Keramik und Quarzglas sowie das Schleifen von Präzisionsbauteilen an. Der Einstieg in die Additive Fertigung erfolgte 2016 mit dem Kauf des ersten Metall-3D-Druckers, einer EOS M290 mit 400-W-Laser. Im Zuge dessen wurde 2017 die Fuchshofer Advanced Manufacturing – FAM GmbH gegründet und zusammen mit dem Joanneum Research Graz (A) eine wissenschaftliche Partnerschaft bezüglich der Direct-Metal-Laser-Methode für die Forschung und Entwicklung von neuartigen Bauteilen begonnen.

Factbox: Fuchshofer Advanced Manufacturing – FAM GmbH

Maschinenausstattung Additive Fertigung:

- EOS M290 400 W: 250 x 250 x 325 mm

- EOS M290 1000 W: 250 x 250 x 325 mm

- Eplus3D EP-M650 4 x 700 W: 650 x 650 x 800 mm

Verfügbare Materialien:

- Inconel® 718 + 625

- Edelstahl 316L

- 1.2709 Werkzeugstahl

- m4pTMCXplus

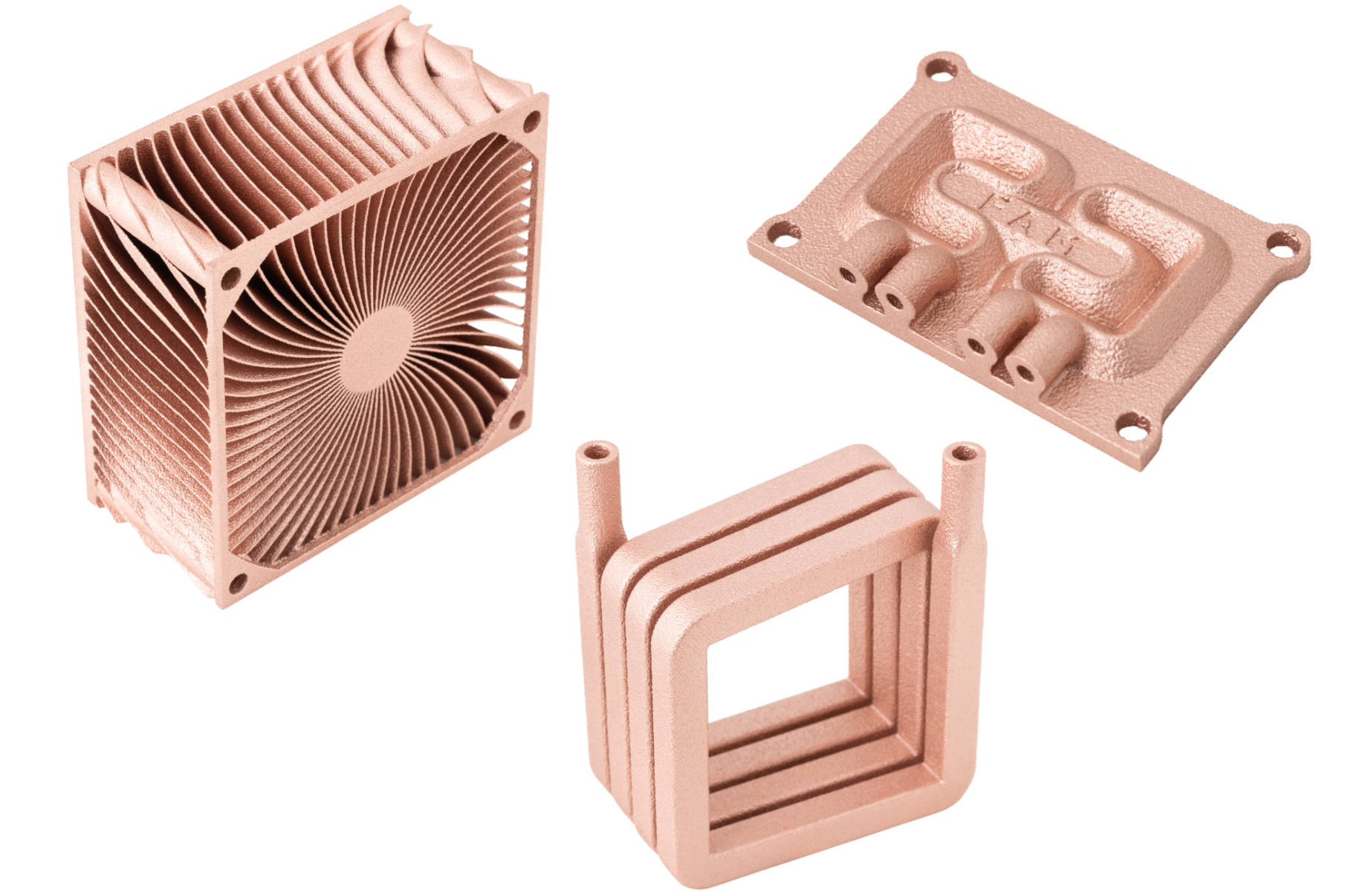

- Rein-Kupfer (CuCP)

- m4pTMCH100-Fe

- Ti6Al4V/Ti64

- AlSi10Mg

- m4pTMStrengthAl

- m4pTMPureAl

Leistungsangebot:

- Bauteil- und Konzeptentwicklung

- Kombinierte Fertigung (AM + CNC)

- Bauteilauslegung und -simulation (FEA + CFD)

- Baujobsimulation mit Bauteildeformationssimulation inkl. Verzugskompensation

- Produktion von Groß- und Serienbauteilen

Lücken der Machbarkeit schließen

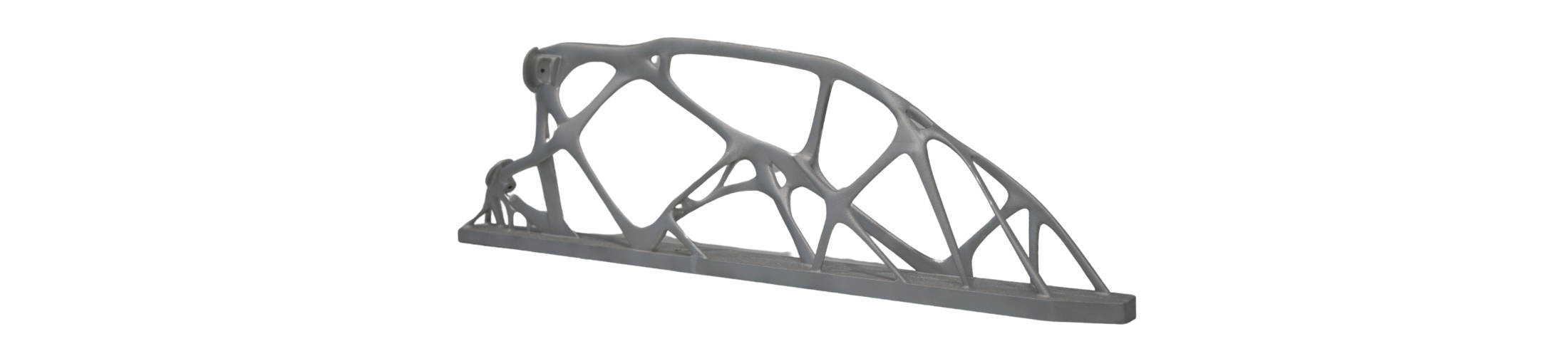

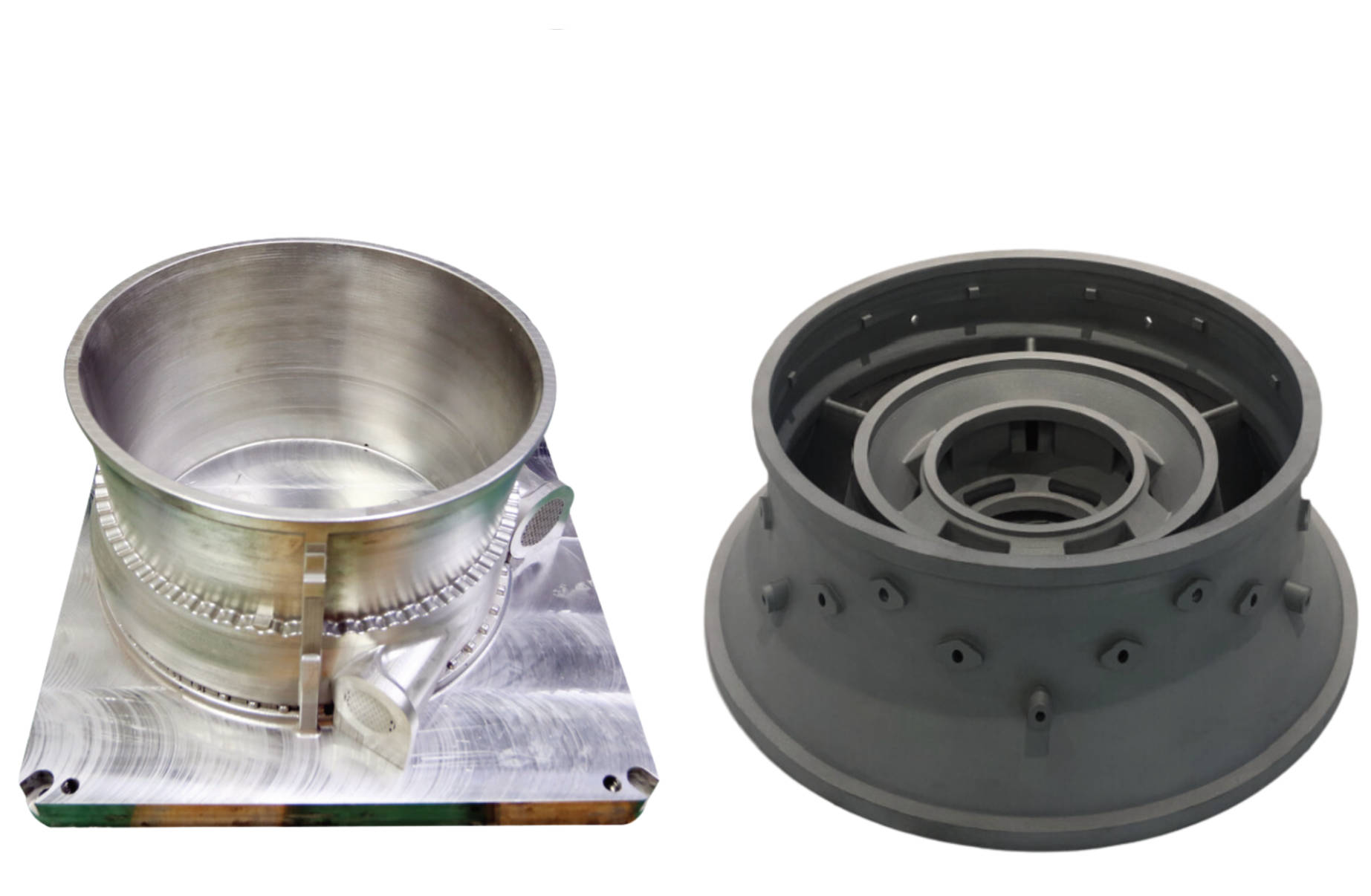

„Mit diesem Schritt haben wir den Grundstein gelegt, um mittels Additiver Fertigung Lücken in der Machbarkeit zu schließen“, so Fuchshofer. Gemeint ist damit die Möglichkeit, Bauteilgeometrien zu fertigen, die sich mit den Methoden der Zerspanung nur schwer oder gar nicht umsetzen lassen. „Natürlich können wir in der Zerspanung heute enorm komplexe Bauteile herstellen. Allerdings muss man sich darüber im Klaren sein, dass jede Technologie ihre Grenzen hat. So sind innenliegende Konturen nur dann zerspanbar, wenn man diese mit den Werkzeugen auch erreichen kann. Das klingt zunächst simpel, stellt in der Praxis aber eine enorme Hürde dar, wenn es beispielsweise um komplexe Kanäle in Hydraulikblöcken oder Wärmetauschern geht. Da musste man bislang mehrere Komponenten herstellen und diese anschließend zusammenfügen, was nicht immer die gewünschten Bauteileigenschaften mit sich brachte“, geht der visionäre Unternehmer ins Detail. Seit der Einführung des Metall-3D-Drucks hat sich bei den Südsteirern viel getan. Nachdem die ersten Hürden überwunden waren, stieg mit wachsender Erfahrung auch die Komplexität der Projekte. So reichen die Kundenprojekte vom allgemeinen Maschinenbau bis zur Luft- und Raumfahrt.

„Uns war von vornherein klar, dass wir mit Einführung der Additiven Fertigung auch im Engineering neue Wege gehen müssen, um die Vorteile der Technologie in vollem Umfang zu nutzen und dass wir dazu beitragen müssen, unseren Kunden den Blick für die neu gewonnenen Möglichkeiten zu öffnen“, erinnert sich Fuchshofer, der zusätzlich betont, dass man gleich von Beginn an den Schritt gewagt hat, auch Titan als Werkstoff anzubieten und damit in ganz neue Anwendungsbereiche einzusteigen. Um bei den Materialien noch flexibler zu sein und die Möglichkeit zu haben, auch Reinkupfer (CuCP) zu verarbeiten, wurde eine weitere M290 von EOS angeschafft, die dann Mitte 2023 von AMCM auf einen 1.000-W-Laser umgebaut wurde. „Wir haben immer wieder Anfragen bekommen, die eine Verarbeitung von Reinkupfer erforderlich machten. Speziell wenn es um Wärmetauscher geht oder bei Anwendungen, bei denen thermische Leitfähigkeit besonders wichtig ist, kommt man um diesen Werkstoff nicht herum“, spezifiziert DI Dr. Gerhard Panzl, der bei Fuchshofer die Leitung des Fachbereichs Additive Fertigung innehat.

Technische Daten EP-M650

Bauraum: 650 x 650 x 800 mm

Laser: 4 x 700 W Faserlaser

Bauleistung: bis zu 190 cm³/h

Schichtdicken: 20 – 120 µm

Spotgröße: 70 – 120 µm

Max. Scangeschw.: 9 m/s

Substratheizung: 200 °C

Aufstellfläche: 6.800 x 3.945 x 3.785 mm

Gewicht: 15.000 kg

Software: EPControl, EPHatch

Prozessgas: Ar, N2

Features: Wartungsfreies Filtersystem

Geschlossener Pulverkreislauf

Integrierter Siebturm

Integrierte Baujobüberwachung

Vom Design bis zum fertigen Teil

Der Leistungsumfang erstreckt sich aber nicht nur auf die reine Fertigung der Metallteile mittels LPBF-Verfahren, sondern man setzt in den Projekten zusammen mit den Kunden schon bei der Bauteilentwicklung an. AM-gerechte Konstruktion ist dabei nur ein Aspekt, der berücksichtigt werden will. Denn auch in der Additiven Fertigung muss man bestimmte Restriktionen berücksichtigen, hat aber im Gegenzug eine enorme Freiheit im Bauteildesign und die Möglichkeit, durch Funktionsintegration bessere und effizientere Teile zu erzeugen. Außerdem unterstützen die AM-Experten aus Eibiswald ihre Kunden bei der Optimierung bestehender Designs.

„Man muss verstehen, dass die additive Prozesskette wichtige Schritte beinhaltet, die für das Gelingen eines Projektes ausschlaggebend sind. Das beginnt bei der Materialauswahl und endet bei der zerspanenden Nachbearbeitung des Teils. Wir legen großen Wert darauf, dass wir bei der Vorbereitung der Baujobs sämtliche Fehlerquellen möglichst frühzeitig erkennen. Realisiert wird das beispielsweise über eine Baujobsimulation, bei der die auftretenden thermisch bedingten Effekte wie Eigenspannungen und Materialverzug während der Schmelz- und Erstarrungsprozesse im Vorfeld simuliert werden. Dabei kann man den zu erwartenden Verzug bei der Aufbereitung der Druckdaten mittels Vorverzugssimulation kompensieren und bekommt am Ende eine Bauteilgeometrie, die im geforderten Toleranzbereich liegt“, verrät Panzl.

Die dafür erforderliche Softwareumgebung und die damit verbundene Kompetenz wurde im Laufe der vergangenen Jahre stetig erweitert, wodurch man heute in der Lage ist, auch bei großvolumigen Bauteilen eine zuverlässig hohe Bauteilqualität zu liefern.

„Dass der 3D-Metalldruck eine sinnvolle Erweiterung der herkömmlichen Fertigung von Bauteilen darstellt, wurde bereits beim Kauf unseres ersten 3D-Metalldruckers 2016 klar. Wo die Zerspanungstechnik an ihre Grenzen stößt, zeigt die Additive Fertigung ihre Stärken. Topologieoptimierung, konturnahe Kühlkanäle, freies Design oder eine beschleunigte Prototypenentwicklung – all das macht die Additive Fertigung zum Gamechanger in der ganzen Branche.“

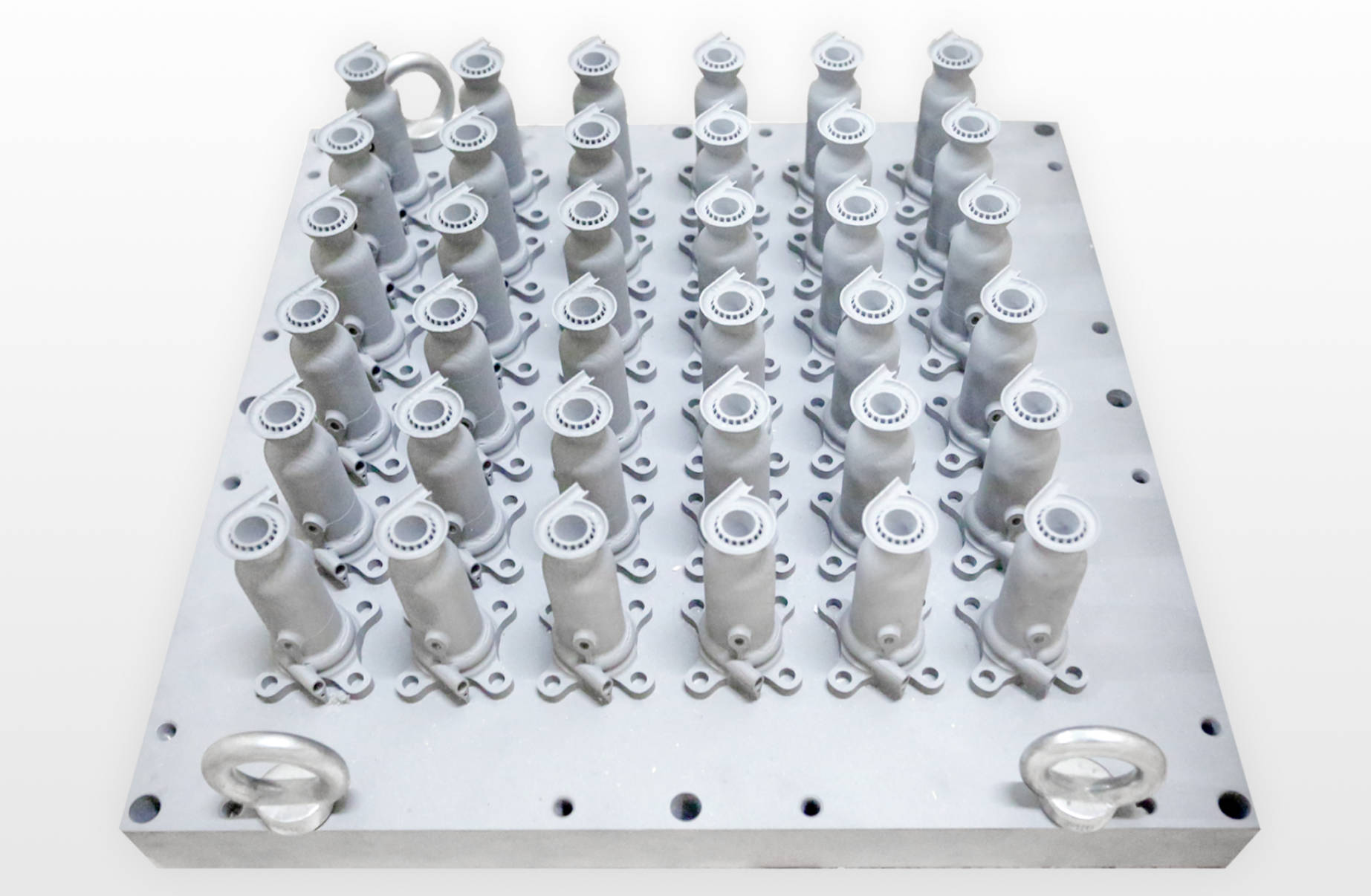

Großbauteile gefordert

Durch diese Möglichkeiten wuchsen letztendlich auch die Bauteildimensionen sukzessive und bald stellte man bei Fuchshofer fest, dass die Bauraumgrößen der bestehenden EOS-Anlagen nicht mehr ausreichten. „Irgendwann standen wir vor der Anforderung, einerseits mehr Bauteile fertigen zu müssen, was einen bei den Prozessdurchlaufzeiten einer LPBF-Maschine irgendwann an die Grenzen führt, andererseits wurden die angefragten Teile immer größer, womit wir schlicht an die Grenzen des Machbaren mit unseren Maschinen stießen. Da bleibt dann nur noch die Lösung, eine größere Maschine anzuschaffen und auch in der Frage des Materialhandlings nach einer effizienten Lösung zu suchen“, führt Fuchshofer weiter aus. Infolgedessen hat man im Sommer 2023 begonnen, verschiedene Möglichkeiten zu evaluieren und Maschinenkonzepte unterschiedlicher Hersteller zu prüfen. Im Zuge dieser Evaluierung stieß man auch auf Eplus3D als Anbieter. Die von Eplus3D vorgeschlagene Maschine, eine EP-M650, entsprach mit einem Bauraum von 650 x 650 x 800 mm den Größenanforderungen von Fuchshofer und verfügt auch über ein automatisches Pulverhandling. Die mit vier 700-W-Faserlasern ausgestattete Maschine sollte laut Angabe von Enis Jost, Deputy General Manager bei Eplus3D, auch die größte dieser Art in Europa sein. So lud Eplus3D Hannes Fuchshofer zur Anwendertagung in Hangzhou, China ein, wo sich der Steirer von der Infrastruktur und Leistungsfähigkeit des 2014 gegründeten Unternehmens überzeugen konnte. Dort wurde schließlich auch der Grundstein für eine strategische Partnerschaft gelegt. „Durch die Partnerschaft mit Fuchshofer Advanced Manufacturing können wir unseren technologischen Fortschritt im Bereich Multilaserkontrolle, Anlagenstabilität und Bauteileigenschaften nun der breiten Masse an europäischer Kundschaft präsentieren. Der geschlossene Pulverkreislauf und das wartungsfreie Filtersystem ermöglichen die Verbindung von höchster Effizienz und Anwendersicherheit. Dies wird den Weg in die breite Marktakzeptanz großvolumiger Anlagen und damit die Erschließung neuer Anwendungen ebnen“, bemerkt Jost erfreut. „Was mich neben der soliden Ausführung der Maschine zusätzlich überzeugt hat, war die unkomplizierte Bereitstellung von Benchmark-Teilen durch Eplus3D und die sehr gute Erreichbarkeit der Servicemannschaft. Es vermittelt einem ein gutes Gefühl, wenn man Ansprechpartner hat, die gut erreichbar sind und kompetent Auskunft geben“, ergänzt Fuchshofer. Durch die Bestellung der Maschine Anfang November letzten Jahres wurde die Partnerschaft schließlich besiegelt.

„Durch die Partnerschaft mit Fuchshofer Advanced Manufacturing können wir unseren technologischen Fortschritt im Bereich Multilaserkontrolle, Anlagenstabilität und Bauteileigenschaften nun der breiten Masse an europäischer Kundschaft präsentieren. Der geschlossene Pulverkreislauf und das wartungsfreie Filtersystem ermöglichen die Verbindung von höchster Effizienz und Anwendersicherheit. Dies wird den Weg in die breite Marktakzeptanz großvolumiger Anlagen und damit die Erschließung neuer Anwendungen ebnen.“

Kompromisslose Qualität

Mittlerweile ist die Maschine in der Südsteiermark angekommen und wird im Mai ihren Betrieb aufnehmen. Welche Bedeutung der 3D-Druck bei der Fuchshofer Advanced Manufacturing eingenommen hat, ist auch an der Infrastrukturerweiterung in Eibiswald zu erkennen. Ende 2023 wurde neben dem Firmengelände der Fuchshofer Präzisionstechnik mit dem Bau einer weiteren Halle mit zusätzlichen Büroflächen begonnen, die der FAM ein eigenes Zuhause geben soll. Für Fuchshofer ein logischer Schritt, denn: „Wir legen in unseren Kundenprojekten immer höchsten Wert auf Präzision. Schon in der CNC-Zerspanung sind wir da nie Kompromisse eingegangen. Das führen wir natürlich auch in der Additiven Fertigung fort. Unsere Qualitätssicherung über Koordinatenmessmaschine, 3D-Scannen und messmikroskopische Bilderarbeitung erlaubt es uns, Qualitätssicherung auf höchstem Niveau zu betreiben. Das alles braucht Platz und muss auch logistisch perfekt umgesetzt werden. So war es klar, dass wir dafür zusätzliche Infrastruktur schaffen müssen, um auch im 3D-Druck Prozesssicherheit zu gewährleisten.“

Dass das auch im Kundenumfeld positiv wahrgenommen wird, beweist die Reaktion eines langjährigen Geschäftspartners: „Der 3D-Druck etabliert sich immer mehr in unserem Geschäftsfeld – unsere Kunden gewinnen zusehends Vertrauen in gedruckte Bauteile – zahlreiche Funktionsnachweise und Dauerläufe von Motoren in unterschiedlichen Leistungsklassen bestätigen die Erwartungen. Dadurch werden die angefragten Bauteile immer größer, wodurch wir in neue Druckerdimensionen vorstoßen müssen. Die EP-M650 ist der nächste Schritt, um größere komplexe Bauteile fertigen zu können – und das bei überschaubaren Investitionskosten. Perfekt, wenn in unserem Netzwerk unterschiedliche Drucker verfügbar sind – Gratulation an die FAM zu diesem Schritt“, so Claus Holweg, CEO HC-Concepts und HC-Innovations.

„Wir sind überzeugt, dass wir mit der neuen EP-M650 im Bereich der Großteile in Verbindung mit unserer Präzisionszerspanung außergewöhnliche Teile fertigen können und künftig auch bei der Bereitstellung größerer Stückzahlen an additiv gefertigten Teilen wirtschaftlich interessante Lösungen anbieten können. Das Gesamtportfolio erstreckt sich damit auf ein umfangreiches Materialspektrum sowie die gesamte additive Prozesskette vom Design bis zum einbaufertig nachbearbeiteten Teil. Damit bestätigen wir nicht nur unsere Position als Pionier in der Additiven Fertigung von Metallteilen in unserer Region, sondern auch als Wegbereiter für die Branche im Bereich der Großteilefertigung in Europa“, fasst Fuchshofer abschließend zusammen.